Unisciti alla LiT Family

L'eleganza ha un suo peso... i materiali usati per costruire una bici

Molti, andando in un negozio di bici o vedendole sfrecciare per le strade, avvicinandosi alle bici da corsa hanno subito pensato : "Guarda che belle!". Poi le provano è si accorgono subito della leggerezza. Il loro segreto sta nei materiali usati per costruirle, nella tecnologia e nello sviluppo che si ha avuto negli ultimi anni... ed allora vediamo qual è stata l'evoluzione dei materiali usati per realizzare i telai delle bici.

In questo articolo

SEMPLICE, ha tutto ciò che bisogna avere per andare veloce con la bici.

ELEGANTE, con telai di forma sempre più accattivante che appagano anche l’occhio.

LEGGERA per sfrecciare e non affaticare il ciclista.

...e pensare che all’inizio non erano così! I tubi hanno cambiato sezione… i telai hanno cambiato forme (es. sloping).

Ma com’è stata possibile questa evoluzione? Qual è il segreto che sta dietro ad una bici leggera?

Le risposte, come detto, sono il materiale e le nuove tecnologie con cui vengono costruiti i componenti più sollecitati della nostra bici da corsa, per ottenere la soluzione migliore tra leggerezza ed efficienza. Acciaio, Alluminio, Carbonio sono i materiali “più” diffusi, ma perché?

Acciaio

Io lo definirei il passato, presente e futuro.

EH???? Mi spiego meglio!

Passato: è il materiale che ha fatto la storia fin dalla creazione della bici.

Presente: grazie alla sua elevata resistenza e alla sua buona elasticità (caratteristiche stabili nel tempo) permette di assorbire le vibrazioni pur mantenendo una buona rigidità. Proprio grazie a queste sue proprietà meccaniche, è possibile contenere il peso grazie all’utilizzo di tubi avente diametri ridotti.

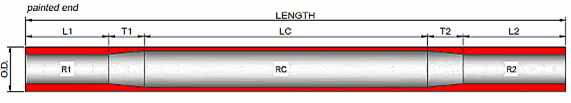

Ma il tempo passa, le tecnologie si evolvono e si scoprono altri utilizzi per materiali come alluminio e carbonio: allora come mai dico che può esser anche il futuro? Per ridurre il peso, si utilizzano tubi di spessore con andamento variabile, in zone non particolarmente sollecitate (la zona centrale delle tubazioni).

© www.columbustubi.com

© www.columbustubi.comL’utilizzo di leghe e tubi a spessori variabili hanno permesso di ottenere pesi simili a quelli delle leghe d’alluminio: compromessi usati, per il momento, sui telai di alta gamma progettati per le lunghe percorrenze. Ecco perché le bici in acciaio saranno sempre presenti.

Difetti? Deve esser trattato per resistere alla ruggine.

Alluminio

Io lo definirei il prezzemolino, quasi l’80% delle biciclette ha uno o più componenti fatto con questo materiale, anche se è più corretto parlare di lega; infatti, come per l’acciaio, l’alluminio viene mischiato con diversi componenti dando vita a diverse tipologie di leghe (es. 5000,6000,7000 per i telai; 2000 per il forcellino).

© www.cube.eu

© www.cube.euFacile da lavorare, reperibile a bassi costi e soggetto ad invecchiamento è stato visto subito di buon occhio dalle aziende per la produzione di massa, ma è veramente così?

La sua caratteristica principale? La leggerezza: pesa circa un terzo dell’acciaio ma ad un alto costo! Infatti l’alluminio non ha un modulo di elasticità basso (circa 1/3 dell’acciaio). ok ok è arabo? Lo dico con parole più semplici: l’alluminio è meno resistente. A parità di sforzo, una barra d’alluminio deve avere una dimensione tre volte superiore rispetto ad una d’acciaio, perdendo così il vantaggio della sua leggerezza.

Per non perdere il vantaggio dato dalla sua caratteristica principale ci si è inventati tubazioni “OVERSIZE”, tubi con sezioni sovradimensionate. A questa soluzione è insorto però un altro problema: irrigidendo troppo la struttura si rischia di perdere il “comfort”, assorbimento delle vibrazioni con conseguente affaticamento precoce del ciclista... è per questo che i telai in alluminio hanno i pendenti o tutto il carro posteriore in fibra di carbonio (attenzione ai punti di giunzione) o sagomati (es. hurglass). Stessa cosa vale per le forcelle.

© www.univertelai.it

© www.univertelai.itCosa non si fa per contenere costi e peso!

Carbonio

Il peso piuma della famiglia! Il perché è presto detto: non è un metallo (ahahahah per la serie ti piace vincere facile). Ebbene è proprio così, il carbonio (o meglio fibra di carbonio) è un materiale composito di ultima generazione avente:

- notevoli caratteristiche meccaniche, variano a secondo delle fibre usate e dei suoi intrecci e strati

- peso contenuto.

Ma attenzione, la qualità si paga! Siate scettici se vi propongono bici in carbonio a prezzi troppo bassi!

Un telaio in fibra di carbonio deve esser progettato e realizzato a dovere per resistere alle forze che vengono applicate durante la nostra attività sportiva: ne va della vostra sicurezza!

I telai in carbonio sono tutti uguali? Certo che no. Come capirlo? Leggiamo le etichette come ad esempio questa

- 30

- indica la resistenza; più è alto il numero indicato e meglio è

- HM

- siamo in presenza di una telaio di alta qualità.

- 3k-6k o 12k

- indicano il tipo d'intreccio; più è basso il numero, più robusto sarà il carbonio e necessiterà di meno strati... di conseguenza si avrà una riduzione di peso per la realizzazione del telaio.

- Full carbon

- consiste nell'assemblaggio di tubi e componenti pre-fabbricati.

Pro: prezzo, personalizzazione misure del telaio

Contro: peso, per i telai di bassa gamma, praticamente simile ai telai in alluminio; zone di congiunzione soggetti ad usure precoci.

- Monoscocca

- strati di fibre e resina vengono messi in uno stampo, alte temperature e pressioni fanno indurire il materiale che viene spinto verso le pareti grazie a palloncini.

Pro: peso e uniformità strutturale (è come se si avesse un unico tubo)

Contro: i costi elevati di produzione limitano le taglie messe in commercio.

Altri materiali

© www.rewelbikes.com

© www.rewelbikes.com

Log in con ( Registrati ? )

o pubblica come ospite

Commenta per primo.

Ultimi commenti

Spero sia un gran viaggio e tienici aggiornati su come andrà!

Buone pedalate!